工業(yè)4.0是當前的熱門話題。物聯(lián)網(IoT)、智能工廠、大數據、數字孿生和人工智能等流行語不僅說明了生產工廠的自動化程度不斷提高,還說明了功能多樣化的系統(tǒng)正在實現(xiàn)全面網絡化,目的是盡可能將信息技術集成到工業(yè)領域中。

在信息技術的保護傘下,計算機視覺發(fā)揮著至關重要的作用。機器視覺是每個自動化環(huán)境不可或缺的組成部分。無論是對于機器人等硬件、用于圖像分析的軟件,或是用于訓練人工神經網絡(深度學習)的軟件而言,機器視覺都是至關重要的一部分。

計算機視覺能帶來什么貢獻?我們以智能工廠為例進行細致的分析。

工業(yè)4.0是經過近200年的發(fā)展而取得的初步成果。我們來簡要回顧一下工業(yè)革命的四個階段:

工業(yè)1.0 1830年-1871年:蒸汽機 機械生產工廠的出現(xiàn)可以生產更多的貨物和產品。

工業(yè)2.0 1871年-1969年:電力 引入生產線和批量生產。生產可以分為多個單獨的、自成一體的工作步驟。全球化由此揭開序幕。

工業(yè)3.0 1970年-20世紀末: 實現(xiàn)合理化和自動化。第一個可編程控制器問世。越來越多的人力勞動被機器取代。

工業(yè)4.0 實現(xiàn)數字化。機器人與人合作完成制造過程。機器人和機器能與工件、客戶和公司形成廣泛的連接。

“智能工廠”一詞描述的是工廠自動化領域中的智能網絡。由數據和流程組成的知識是智能工廠的基本前提。但是這些知識從何而來?

通常需要借助芯片來收集數據。但如果缺乏適當的數據處理,芯片收集的數據就毫無價值可言,數據必須可適用于多個系統(tǒng)和組件,以便為決策流程提供基礎。正是這樣才能讓工廠變得智能。

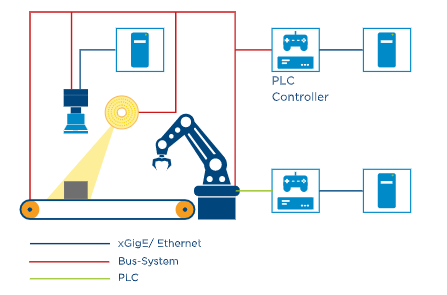

智能化的秘訣在于讓所有涉及的單個部分或子系統(tǒng)都實現(xiàn)聯(lián)網。通常聯(lián)網的基礎技術被稱為總線系統(tǒng),該系統(tǒng)借助自動化設備(例如控制系統(tǒng)(PLC))將所有芯片和驅動器經由相同的數據線連接起來。

工廠的子系統(tǒng)和設備有時距離較遠,因此總線系統(tǒng)通常需要使用實時以太網。以太網標準的廣泛應用,使用戶能以低成本獲得線材或交換機等硬件配件,并且各個系統(tǒng)之間可以使用較長的線材進行連接。

在自動化工廠環(huán)境中,除了功能強大的重要芯片之外,還需要配合相機的視覺系統(tǒng),它們在現(xiàn)代自動化中已經發(fā)揮著極為重要的作用。視覺系統(tǒng)通常由以下組件組成:

配備GigE接口的相機以及用于精確同步多個單元的精密時間協(xié)議(PTP)

線材 光源

主機控制器,用于控制和評估

與所有其他子系統(tǒng)一樣,視覺系統(tǒng)的硬件和軟件都必須連接到所有其他系統(tǒng)以及中央控制系統(tǒng)。這是通過工業(yè)通信的特殊數據交換標準來實現(xiàn)的。這些標準為各個子系統(tǒng)提供了通用的機器語言,可以說它們能確保各個子系統(tǒng)兼容互通。其中一項標準是umati(全稱universal machine technology interface),它使用OPC UA作為開放式的通用接口標準。

OPC UA使機器數據可以被機器讀取,并且可以進行語義記錄。這項標準不僅提供了芯片數據和控制命令等方面的預備工作,還定義了它們的傳輸方式,并確定系統(tǒng)與安全機制之間的接口。

從芯片和驅動器所在的最低現(xiàn)場層級,再到抽象信息層(包括監(jiān)督控制和數據采集(SCADA)、企業(yè)資源規(guī)劃(ERP)或者云端),全都可以在工廠設置中全面應用OPC UA標準。

借助OPC UA,不同的組件既可以在同一層級實現(xiàn)水平聯(lián)網,也可以在不同的層級進行垂直聯(lián)網。

要想智能工廠的所有領域都能獲得高效運用,實時功能必不可少。為此,該標準能以TSN(時間敏感網絡)的形式提供擴展選項。OPC UA TSN也是將圖像直接從視覺系統(tǒng)傳輸到其他子系統(tǒng)或控制單元的先決條件,但此功能尚未實現(xiàn)。

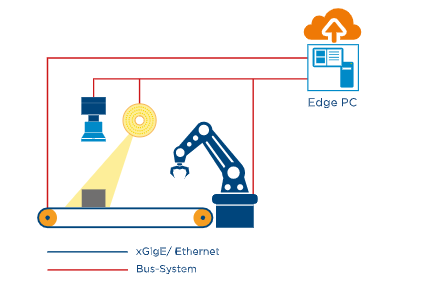

系統(tǒng)的中央接口是PLC,現(xiàn)在它包含所有子系統(tǒng)及其軟件。這個中央節(jié)點也是連接到較高層級的系統(tǒng)(如ERP)的接口。通過將較高層級的系統(tǒng)外包到云端,可以進一步簡化結構。

利用這樣的配置就可以輕松地連接傳送帶、機器人以及視覺系統(tǒng)的各個部件。借助PTP,只需將OPC UA作為標準,并且提供TSN等潛在的擴展功能,就能為相機的實時功能提供堅實的基礎。

展望未來,智能工廠設置的結構會比常規(guī)設置更趨簡化: