工業制造中的協作機器人裝配案例

1.背景與目標

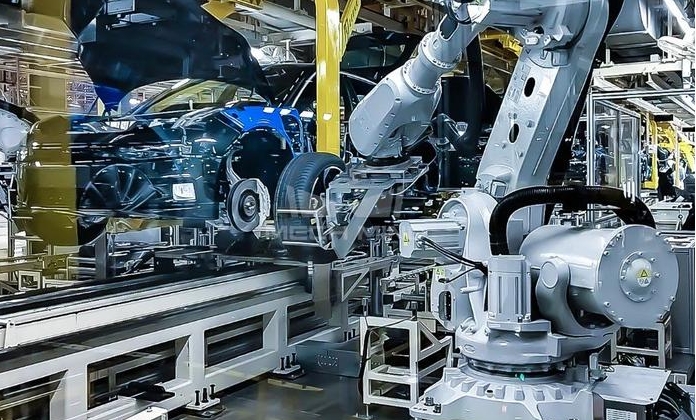

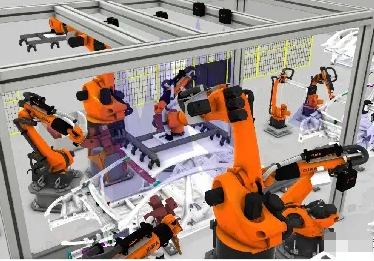

在汽車零部件裝配車間,需要機器人精確地將復雜形狀的零部件進行裝配。傳統的二維視覺引導難以滿足高精度要求,因為二維視覺無法獲取零部件的深度信息。3D 視覺引導系統的目標是讓機器人能夠準確識別零部件的三維形狀、位置和姿態,從而實現高效、精準的裝配。

2.3D 視覺系統構成及工作原理

系統通常由 3D 相機(如結構光 3D 相機)、圖像處理軟件和機器人控制系統組成。結構光 3D 相機通過投射特定的光圖案(如條紋光)到零部件表面,然后根據反射光的變形來計算出物體表面各點的三維坐標。例如,當裝配汽車發動機的缸體和缸蓋時,3D 相機獲取缸體和缸蓋的 3D 模型數據。圖像處理軟件對這些數據進行處理,識別出缸體上安裝缸蓋的平面位置、螺栓孔的位置等關鍵特征。然后,將這些位置信息發送給機器人控制系統。

3.優勢與成果

精度大幅提高。通過 3D 視覺引導,機器人裝配的位置精度可以達到 ±0.1mm 甚至更高,相比傳統方式,大大減少了裝配誤差。效率提升。機器人能夠快速識別零部件并完成裝配動作,裝配速度可以提高 30% - 50%。這有助于提高汽車生產的整體產能。

4.面臨的挑戰與解決方案

挑戰:零部件表面反光可能會影響 3D 視覺數據的獲取。例如,一些金屬零部件表面過于光亮,結構光反射后會產生光斑,干擾數據采集。

解決方案:可以采用抗反光涂層處理零部件表面,或者調整 3D 相機的曝光參數和光投射角度,以減少反光的影響。